Bis 2030 will SKF mit seinen Fabriken weltweit klimaneutral sein. Dieses ambitionierte Ziel hat der neue SKF-Chef Rickard Gustafson für alle Werke des schwedischen Konzerns ausgegeben. In Schweinfurt, dem größten deutschen Standort des Wälzlagerherstellers, geht SKF nun einen neuen Weg: die Wiederaufbereitung von gebrauchten Industrieölen.

Gut neun Millionen Tonnen Schmiermittel verbraucht die Industrie weltweit in ihren Maschinen. Tendenz: steigend. Doch Gewinnung, Verarbeitung und Entsorgung des Öls verursacht große Mengen klimaschädlichen Kohlendioxids. Wäre es nicht besser, die Haltbarkeit der Öle deutlich zu verlängern? Diesen weltweit einzigartigen Ansatz verfolgt SKF durch das Projekt RecondOil. Die ersten Ergebnisse der in Schweinfurt aufgebauten Pilotanlage sind sehr vielversprechend. Sie läuft nun im Standardbetrieb.

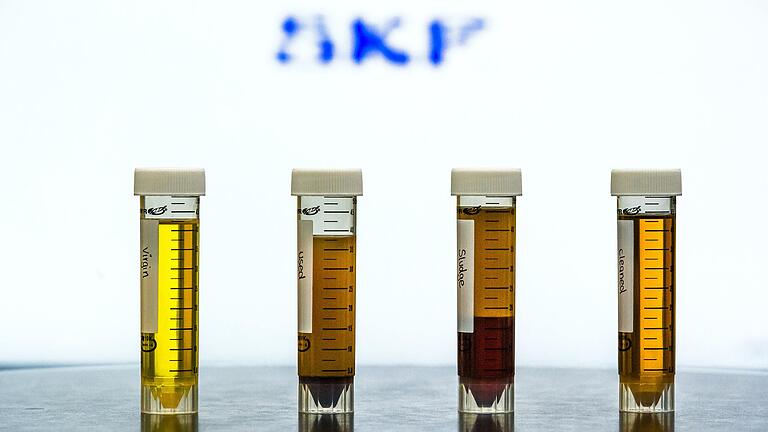

Maschinen- und Hydrauliköl muss grundsätzlich hochrein sein, damit die komplexen Maschinen problemlos arbeiten und Schmutzpartikel nicht dazu führen, dass Produktionsanlagen vorzeitig ausfallen. Bisher wurde weltweit meist das so genannte Downgrading mit gebrauchtem Öl angewandt: vom Hydrauliköl zum Schmieröl und dann zum Schmierfett. Am Ende folgte stets die Entsorgung, meist durch Verbrennung, die wiederum CO2 freisetzt.

2019 kaufte SKF ein schwedisches StartUp namens RecondOil. Recond steht für das englische Wort "reconditioning", also wiederaufbereiten. Das patentierte Verfahren ist in der Lage, kleinste Nano-Schmutzpartikel durch einen chemischen Prozess aus dem gebrauchten Öl zu filtern.

Das SKF-Geheimnis ist der patentierte chemische Booster

Das gebrauchte Öl wird durch einen so genannten Booster, eine Flüssigkeit, die einen chemischen Prozess im Öl auslöst, sowie weitere Filtration so aufbereitet, dass es immer wieder in den Maschinen eingesetzt werden kann. Das Betriebsgeheimnis des Boosters: Er bringt kleinste Schmutzpartikel, die herkömmliche Filter nicht erfassen, dazu zu verklumpen und sich am Grund des Tankes abzusetzen. "Es ist ein einzigartiges Verfahren in der gesamten Industrie", sagt Projektleiter Jens Beck, dessen Mitarbeiterin Jana Wortmann die Anlage in einem eigenen Gebäude betreut.

Die positive Hebelwirkung für den Klimaschutz lässt sich schon in Schweinfurt eindrucksvoll beobachten: Im Sven-Wingquist-Testcenter, dem Großlagerprüfzentrum, werden 32 000 Liter Hydrauliköl in Leitungen, Pumpen und Ventilen gebraucht. Das Öl muss normalerweise alle drei Jahre ausgetauscht werden, damit es keine Funktionsstörungen gibt. Doch die RecondOil-Anlage auf dem eigenen Werksgelände brachte in der Testphase so gute Ergebnisse, dass das Öl nun vor Ort in Chargen von jeweils 4000 Liter aufbereitet und dem System wieder zugeführt wird.

Die CO2-Einsparung alleine im Testcenter beträgt auf den Drei-Jahres-Rhythmus gerechnet 138 Tonnen. Es gibt auch wissenschaftliche Studien die bestätigen, dass das Rekonditionierungs-Verfahren pro Tonne Öl nur ein Zehntel des sonst üblichen CO2-Ausstoßes hat.

Das Verfahren bringt SKF einen ganz neuen Geschäftszweig

"Es ist Zeit für den Ölwechsel", findet Stefan Gladeck, SKF-Vertriebsdirektor für Zentraleuropa, für den das System eine "echte Disruption für SKF" ist, also eine Entwicklung, die Industriebetriebe weltweit beeinflussen wird und einen großen Baustein in der dringend notwendigen Dekarbonisierung darstellt. Neben der Tatsache, "dass wir uns als SKF selbst einen Gefallen tun", entwickle sich für SKF auch ein völlig neuer Geschäftszweig für Industriekunden.

Partnerschaft mit Siemens als einem der ersten großen Industriekunden

Einer der ersten war die Siemens AG, wie Walter Filip Rosinski, verantwortlicher Direktor für Digital Manufacturing Excellence erklärt. In einem Siemens-Werk in Nürnberg werden unter anderem Motorbleche in einer Stanzanlage hergestellt. 1200 Liter Maschinenöl daraus wurden in Schweinfurt aufbereitet, außerdem eine so genannte RecondOil-Box in der Anlage eingebaut, die man als eine Art "Niere" zur ständigen Öl-Aufbereitung verstehen kann.

Rosinski ist überzeugt von dem enormen Potenzial des Verfahrens, nicht nur weil das Thema Klimaschutz für jedes große Unternehmen weltweit essenziell ist, sondern insbesondere weil die Lebensdauer und Leistungsfähigkeit der Maschinen erhöht wird. Das aufbereitete Öl ist tatsächlich reiner als frisches Maschinenöl. Dazu kommt, dass die Mitarbeitenden weniger belastet werden, da die aufwändige Reinigung der Leitungen der Stanzanlage nach dem Austausch des gebrauchten Öls durch die Reconditionierung nicht mehr nötig ist.

Für Martin Johannsmann, Vorsitzender der Geschäftsführung der deutschen SKF GmbH, ist die RecondOil-Technologie ein ganz wichtiger Baustein auf dem Weg zur Klimaneutralität: "Konsequent dekarbonisieren heißt, konsequent fossile Rohstoffe einsparen."

Auch die europäische Union ist auf das neuartige System aufmerksam geworden. Eine mit Schweinfurt baugleiche Anlage wird im SKF-Werk im spanischen Tudela gebaut und mit 1,6 Millionen Euro gefördert.