Das Pumpspeicherkraftwerk in Langenprozelten kann jetzt wieder dauerhaft mit zwei Maschinen Strom für die Deutsche Bahn liefern. In den vergangenen vier Jahren war für die Modernisierung des Kraftwerks der Betrieb immer wieder zeitweise unterbrochen oder eingeschränkt. Abschuss der Arbeiten war die Installation des zweiten neuen Trafos.

Er war Ende April geliefert worden. Sein Transport nach Langenprozelten war noch einmal eine logistische Herausforderung. Denn das Transportgewicht des Transformators lag bei 186, 4 Tonnen. Das lädt man nicht so einfach auf einen Laster. Gebaut wurde der Trafo in Mönchengladbach. In Duisburg wurde er auf ein Schiff geladen, das ihn über Rhein und Main nach Neuendorf transportierte.

Am Betonwerk wurde der Trafo mit einem schwimmenden Spezialkran auf einen Schwertransporter geladen, der am Ufer wartete. Damit wurde der Trafo aber nur bis zur Bundesstraße gefahren. Begrenzte Brückenlasten erforderten das Umladen auf einen fast 60 Meter langen Schwerlast-Transportzug. Auf einem Spezialfahrgestell mit zweimal 23 Achsen wurde der Trafo von zwei 650-PS-Zugmaschinen ins Kraftwerk gefahren.

23 Tonnen Kupfer für die Wiederverwertung

Der neue Trafo bringt inzwischen sogar 220 Tonnen auf die Waage, denn vor dem Anschließen wurden 40000 Liter Isolieröl in das Gehäuse eingefüllt. Sie waren vor dem Transport noch weggelassen worden. Trotzdem ist der neue Trafo 29 Tonnen leichter als der Vorgänger, der von einer Verwertungsfirma zur Wiederverwendung in Einzelteile zerlegt wurde. Allein 23 Tonnen Kupfer fielen dabei an.

Ende Mai war der Transformator betriebsbereit. Seit dem Abbau des Vorgängers waren da nur rund vier Wochen vergangen. Länger dauerte die Stilllegung der zweiten „Maschine“ nicht, wie man im Kraftwerk die Kombination aus Generator und Turbine auf einer riesigen Welle nennt. Jetzt steht der Trafo auf Schienen in einer betonierten Nische unmittelbar neben dem ersten Trafo. Der wurde schon im Juni 2018 ausgetauscht.

Auch der zweite Trafo hätte schon im vergangenen Jahr geliefert werden sollen. Doch der Hitzesommer 2018 hatte den Rheinpegel so stark sinken lassen, dass die Schifffahrt eingeschränkt war. Wegen der großen Vorlaufzeiten, die fürs Chartern der Spezialfahrzeuge notwendig sind, für die Genehmigung der erforderlichen Sperrungen von Straßen und Wasserwegen, und die Planung der Begleitung durch die Polizei, ließ sich der Transport und damit der Abschluss der Kraftwerksmodernisierung erst im Frühjahr 2019 realisieren.

Bis zu 30 Meter hohe Betonwände

Begonnen hatte die Modernisierung 2015 am Unterbecken des Kraftwerks. Dessen Betonwanne war 1975 erstmals mit Wasser gefüllt worden. 40 Jahre später wurde das 146 Hektar große Becken gründlich überprüft. Vorher hatte ein Fischereibetrieb den Fischbestand im Becken abgefischt. Das Becken wurde bis auf den Grund entleert, um die an der Staumauer bis zu 30 Meter hohen Betonwände abzufräsen, zu reinigen und neu zu asphaltieren.

Fast 13000 Tonnen des 163 Grad heißen Asphalts wurden benötigt. Aufgebracht wurde er mit Maschinen, die an Stahltrossen an den schrägen Wänden hingen. Auch die Anschlüsse ins Becken und die großen stählernen Sicherheitstore für die Druckstollen, so genannte Rollschützen, wurden überprüft und instandgesetzt. Das Oberbecken hatte man bereits drei Jahre vorher renoviert.

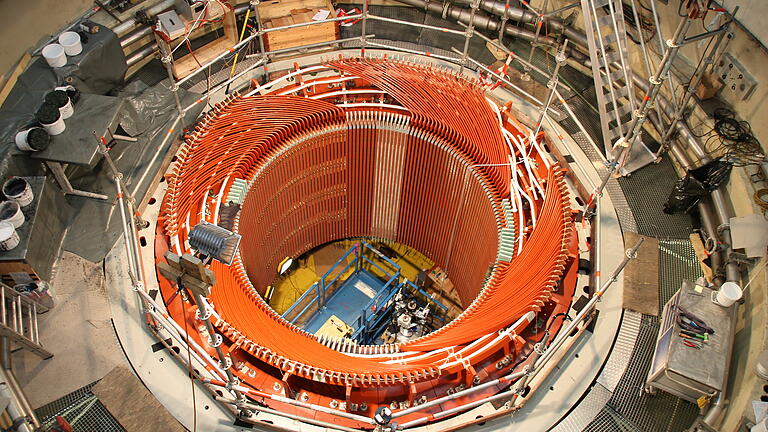

Parallel zur Modernisierung des Unterbeckens begannen auch erste Arbeiten zur Erneuerung der beiden Generatoren und zur Revision der Turbinen, die die Generatoren antreiben, und der sogenannten Kugelschieber, der Absperrvorrichtungen, die das Wasser im Druckstollen von den Turbinen trennen, wenn das Kraftwerk nicht in Betrieb ist. Insgesamt dauerten diese Arbeiten rund zweieinhalb Jahre.

242 Tonnen rotierende Masse

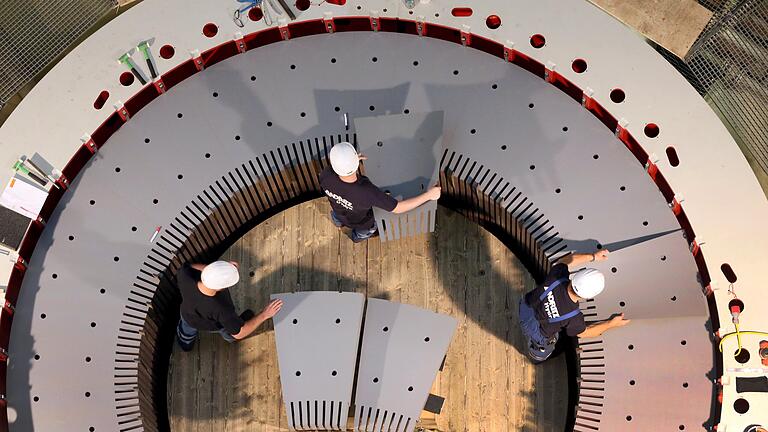

Die beiden "Maschinen" wurden nacheinander ausgebaut, zerlegt und teilweise erneuert. Höhepunkt war der Austausch der Generatoren. Der erste bekam 2016 eine neue Rotorwelle, rund 100 Tonnen schwer. Die Rohlinge der Wellen wurden bei Saarstahl in Völklingen gefertigt. Ausgangsmaterial war ein rund 250 Tonnen schwerer Klotz, der aus 1700 Grad heißem flüssigem Stahl gegossen wurde. Beim Schmieden wurden sie auf 113 Tonnen abgespeckt, weniger als die Hälfte.

Die Weiterbearbeitung erfolgte bei der Firma Rossi&Duso in der Nähe von Venedig. Durch Fräsen und Drehen erhielten die Rotorwellen dort ihre endgültige Form, wobei sie noch einmal 20 Tonnen Gewicht verloren. 7,5 Metern lang, sind die Wellen, die senkrecht in einem acht Stockwerke weit unter die Erdoberfläche reichenden Schacht stecken. Ihr Zusammenbau erfolgte bei der Firma Andritz Hydro in Weiz in Österreich.

Umschlossen ist jede Welle von vier Polen, die jeweils 34 Tonnen auf die Waage bringen. Die Wellen rotieren im Normalbetrieb mit 500 Umdrehungen pro Minuten im Kraftwerk. Vor dem Einbau erfolgten aber Tests, die zeigten, dass sie auch mehr als 750 Umdrehungen pro Minute aushalten. Drei Tage dauerte der Einbau der Wellen. Alle drehenden Teile zusammen, also Turbine und Generator mit ihren Bauteilen wiegen rund 242 Tonnen, neun Tonnen mehr als die alten.

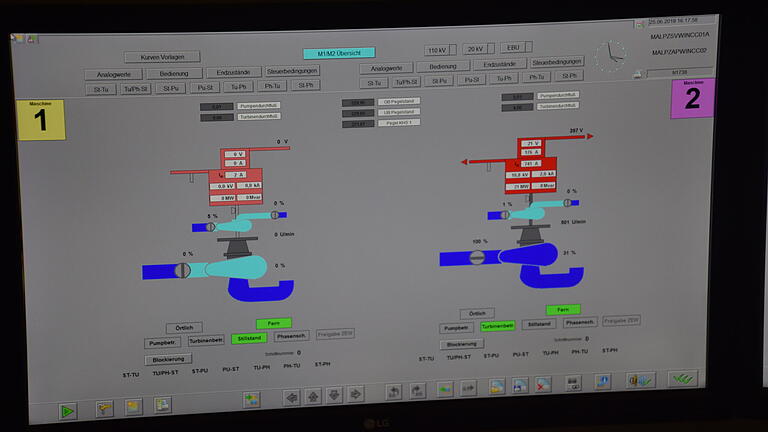

In 20 Sekunden von 0 auf 500 Umdrehungen pro Minute

Das Wasser, das durch den 1,3 Kilometer langen Druckstollen vom Oberbecken ins Unterbecken strömt, bringt diese Masse innerhalb von nur 20 Sekunden auf Touren, erläutert Kraftwerksleiter Dieter Weißenberger. Mit sechs Mann im Schichtbetrieb rund um die Uhr und fünf weiteren Mitarbeitern tagsüber hält er das Kraftwerk in Langenprozelten am Laufen. Gesteuert wird das Kraftwerk von der für die Energieversorung der Bahn zuständigen Leitstelle in Frankfurt.

Schon im Sommer 2016 wurde der Probebetrieb mit der "Maschine 1" wieder aufgenommen. Wenig später war auch die Endabnahme erfolgreich. Der Austausch der zweiten Welle erfolgte ein Jahr später, 2017. "Maschine 2" ging Anfang 2018 wieder in den Regelbetrieb.

Die Stilllegung der zweiten Maschine für den Austausch des Generators nutzte man auch zu einer Untersuchung ihres Druckstollens. Die Stahlröhre, die rund vier Meter Durchmesser hat und in einem Betonfundament in der Erde ruht, wurde Zentimeter für Zentimeter auf mögliche Schäden überprüft. Dazu erhielt das Kraftwerk einen neuen Befahrwagen, der sich, angetrieben von einem Elektromotor, an Stahlseilen im Druckstollen fortbewegt.