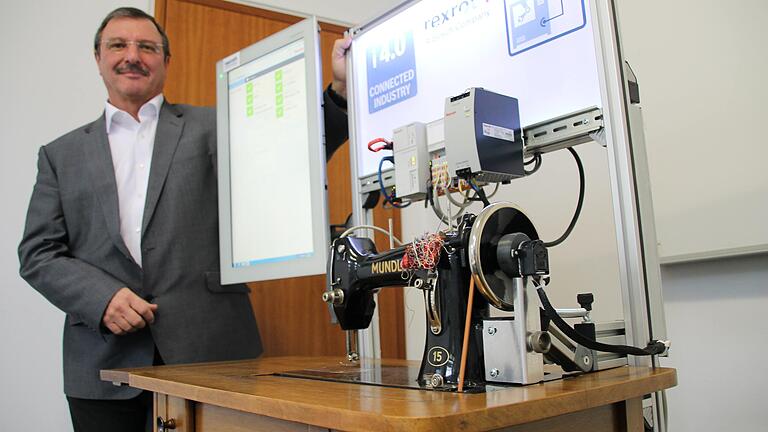

Selbst analoge Maschinen aus der Industrie-Steinzeit müssen nicht unbedingt zum alten Eisen gehören, sondern lassen sich oft mit einfachen Mitteln digitalisieren und vernetzen. Bei Bosch Rexroth steht eine fast 90 Jahre alte Nähmaschine sinnbildlich dafür, wie das funktionieren kann. Die Nähmaschine gehört der Frau von Claus Lau, Leiter des Bosch-Rexroth-Werks im hessischen Erbach und Fertigungsleiter beim Rexroth-Geschäftsbereich Automation and Electrification Solutions (ehemals Indramat bzw. EDC) in Wombach bei Lohr (Lkr. Main-Spessart).

Der studierte Nachrichtentechniker Lau hat vor etwa drei Jahren als Übung seinen Mitarbeitern die Aufgabe gestellt, die alte Nähmaschine zu digitalisieren. "Meine Frau hat aber die Vorgabe gemacht, dass keine Löcher gebohrt oder Schrauben verwendet werden dürfen", erzählt der 57-jährige Mainzer. Das Erbstück von ihrer Großmutter sollte nicht beschädigt werden.

Die zunächst verdutzten Mitarbeiter brachten teils über Magnete einfache Sensoren an, die den Körperschall des Gerätes während des Nähens messen und über ein Gateway ins Internet übertragen. "Viele denken, es ist kompliziert", sagt Lau. "Ist es aber nicht."

Predictive Maintenance bei einer mechanischen Nähmaschine

Es klingt verrückt: Obwohl die alte Nähmaschine mit Internetanschluss weiterhin mechanisch mit Fußantrieb funktioniert, kann eine Software nun anhand der Daten sagen, wann die Nähnadel bricht, welcher Stoff gerade verarbeitet wird und wie effizient jemand näht. Die Daten kann man sich auf einem Smartphone live anzeigen lassen. "Gedacht war es für die eigenen Mitarbeiter", so Lau, "damit sie die Ängste vor Industrie 4.0 genommen bekommen. Der Aha-Effekt war groß."

Bei Bosch Rexroth in Erbach, wo Antriebs- und Steuerungstechnologien entwickelt und produziert werden, blieb es nicht bei dieser Spielerei. In dem Werk haben sie nach dem Nähmaschinen-Experiment Sensoren und Lichtschranken an Produktionslinien für Leiterplatten eingebaut und mit Investitionskosten von insgesamt 25 000 Euro eine jährliche Ersparnis von rund 200 000 Euro erreicht.

Was Sensoren an Maschinen bringen

An Bildschirmen sieht man jetzt sofort, wo es klemmt oder wo es bald klemmen wird, wenn man nichts macht – entweder weil etwas bald kaputt gehen wird (Stichwort Predictive Maintenance, vorausschauende Instandhaltung) oder weil Material fehlt. Durch die gelieferten Informationen stehen die teuren Maschinen kürzere Zeit still, Rüstzeiten gingen nach unten und die Produktionsreihenfolge konnte optimiert werden. "Das macht die Mitarbeiter stolz und sie haben richtig Spaß an diesen Lösungen", sagt Claus Lau.

Die Effizienz der Anlagen lasse sich so auf über 90 Prozent erhöhen. Selbst die Hersteller der Maschinen seien verblüfft, erzählt Lau nicht weniger stolz. Eine weitere simple, aber Geld sparende Erkenntnis war in Erbach, dass die vier Öfen nicht alle gleichzeitig hochgefahren werden müssen, was bis dato Montagmorgens die Spitzenlast hochtrieb und damit auch den Stromtarif für Rexroth. Und wenn die Produktion hängen sollte, kann man sie auf Standby schalten und Strom sparen.

2000 vernetzte Maschinen in Wombach

Joachim Hennig, Laus Vorgesetzter und Leiter des Rexroth-Werks für elektrische Antriebs- und Steuerungstechnologien in Wombach, der Industrie-4.0-Vorzeigefabrik von Bosch Rexroth mit etwa 1500 Mitarbeitern und 2000 vernetzten Maschinen, zeigt am Beispiel eines gerade fertiggestellten Reglers und eines Touchscreens, was noch möglich ist: Über den individuellen Strichcode, den jedes Produkt bekommt, lässt sich anhand der Daten auch Jahre später noch genau nachvollziehen, wann es welchen Fertigungs- und Prüfschritt mit welchem Ergebnis durchlaufen hat.

Schon während der Produktion kann in Echtzeit verfolgt werden, in welchem Stadium sich ein Produkt gerade befindet. Zudem gibt es für die Mitarbeiter eine Warnung, wenn sie versuchen sollten, ein falsches Teil einzubauen oder mit einem falschen Werkzeug eine Schraube festzudrehen – das System weiß, was gebraucht wird.

Nach einem Artikel im Handelsblatt im September über Lau, die Nähmaschine und das Aufmotzen der Erbacher Fabrik durch Sensoren, im Fachjargong "Retrofitting" genannt, seien die interessierten Anfragen in die Tausende gegangen, sagt Lau. Irgendeine Firma aus Hamburg fragte an, ob Rexroth deren Maschinen genauso "retrofitten" könne. Ein Hersteller von Nähmaschinenzubehör meldete sich ebenso bei Lau wie Betreiber von Fräs- oder Kunststoffspritzmaschinen. Für Rexroth ist so nebenbei ein neues Geschäftsfeld entstanden.

Modernisierung über Sensoren statt teure neue Maschinen

Gerade jetzt, in Zeiten schlechter Auftragslage in der Industrie, sei das Thema auch für kleinere Unternehmen interessant, glaubt Lau. Statt Millionen in neue Anlagen zu stecken, sieht er es als Option, die bestehenden Maschinen über Sensoren und Internet-Gateways für einen Bruchteil dessen zu modernisieren. Lau: "Das Problem ist: Keiner begreift, was Industrie 4.0 ist."

- Lesen Sie auch: Was Industrie 4.0 bedeutet

Um Mitarbeitern zu zeigen, was es bedeutet, und um Anlagen weiter zu verbessern, macht Bosch Rexroth an verschiedenen Standorten regelmäßig Workshops, "Hackathlons" genannt. An einer Berufsschule hat Lau innerhalb von eineinhalb Tagen begeisterte Schüler mit Hilfe von Sensoren eine über 40 Jahre alte Ständerbohrmaschine "pimpen" lassen. Es hat funktionert.

Die Nähmaschine von Laus Frau ist inzwischen schon viel herumgekommen, unter anderem wurde sie auf einem bundesweiten Zukunftskongress in Frankfurt gezeigt. "Ich darf sie aber nicht zu oft transportieren, sonst kriege ich Ärger mit meiner Frau", sagt Lau.