Die Fahrt führt vom Haupteingang, dem Tor 2, im Schritttempo Richtung Norden. Dabei wird dem Besucher einmal mehr bewusst, wie große das Firmengelände von Schaeffler in Schweinfurt ist. Die meisten Gebäude stammen noch aus FAG-Zeiten, in ihrem Inneren wurde jedoch technologisch kräftig aufgerüstet. Das gilt auch für die Kugellagerfertigung, die in den vergangenen drei Jahren im Nordwesten des Geländes zu einem eigenen Zentrum zusammengeführt wurde.

Dort darf die Produktion von Keramikkugeln durchaus als Aushängeschild bezeichnet werden. Mit dem Erwerb des Unternehmens Ceraspin – mittlerweile Schaeffler Industrial Ceramics – in Luxemburg vor gut eineinhalb Jahren hat Schaeffler das Tor für eine Neuaufstellung des Bereiches aufgestoßen. Der Betrieb in Livange beliefert Schaeffler schon seit vielen Jahren.

Projektleiter Michael Pfister und der für die Technologie zuständige Florian Weiglein empfangen am Eingang des Kugellagerzentrums im Nordwesten des Geländes. Es ist den sportlichen jungen Männern sofort anzumerken, wie stolz sie auf den Erfolg der Arbeit ihres Teams und das Vertrauen sind, das ihnen das Management des Technologiekonzerns entgegengebracht hat.

Was Keramik in der elektrifizierten Welt so besonders macht

Der Werkstoff Keramik leitet keinen Strom und spielt deshalb in der elektrifizierten Welt eine immer größere Rolle. Sie kommt jedoch auch überall dort zum Einsatz, wo konventionelle Werkstoffe aufgrund der Betriebs- und Umgebungsbedingungen nicht ausreichen. Dabei geht es um Größe und Gewicht, extreme Drehzahlen, hohe Temperaturen, schlechte Schmierungsbedingungen, gibt Pfister einige Stichworte.

Die Elektrifizierung von Antriebssträngen nicht nur im Pkw, sondern auch in Nutzfahrzeugen, Bau- und Landmaschinen, die Windenergie und die Medizintechnik sind wichtige Felder. Keramiklager sind in der Herstellung teurer als herkömmliche Lager: "Man muss jedoch die Wertigkeit sehen, die Lebensdauer ist deutlich höher", sagt Weiglein.

Die Kugeln werden in Livange gepresst und in Schweinfurt weiterverarbeitet

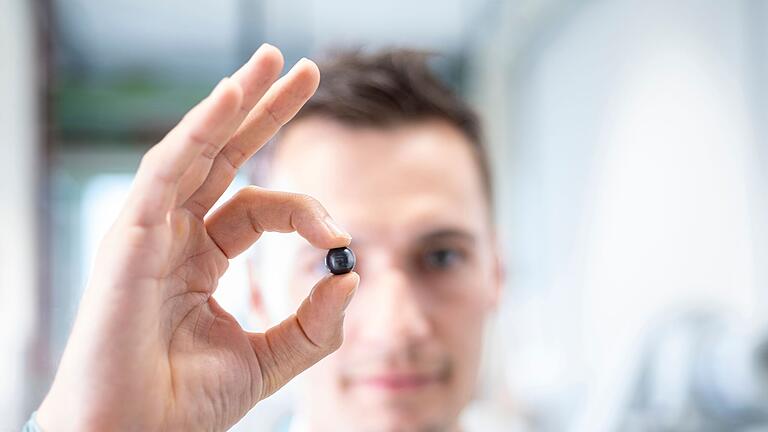

Bislang hat Schaeffler die Kugeln für die Lager vor allem aus den USA und Asien bezogen. "Sie mussten um die halbe Welt reisen," sagt Pfister. Die Lieferzeiten lagen in Einzelfällen sogar bei bis zu sechs Monaten. Das ist nun vorbei, die sogenannten Blanks kommen aus dem eigenen Werk in Livange. Dort werden sie aus Siliziumnitrit-Pulver zu Kugeln gepresst und nach Schweinfurt geliefert.

Die Weiterverarbeitung in mehreren Arbeitsschritten, vor allem das sogenannte Läppen, findet dort statt. Dabei werden Maschinen eingesetzt, die im Prinzip funktionieren wie die vor 140 Jahren von Friedrich Fischer erfundene Kugelmühle. Natürlich noch präziser, stärker automatisiert und damit effizienter. Der Prozess mündet in der Endkontrolle und dem Versand innerhalb des Konzerns.

Die Lieferung aus dem eigenen Haus sorgt nicht nur für eine gesicherte Lieferkette, sondern ist auch unter Umweltgesichtspunkten wichtig, betont Pfister.

Was den geplanten Ausbau der Produktion erahnen lässt

In einer Pressemitteilung wurde Dr. Michael Pausch, Leiter Forschung und Entwicklung bei Schaeffler Industrial, zitiert: "Keramikwälzkörper sind aufgrund ihrer Eigenschaften in Bezug auf Gewicht, Tribologie und Stromisolation in vielen Zukunfts- und Wachstumsbranchen erforderlich. Die Nachfrage nach qualitativ hochwertigen und präzisen Keramikkugeln wird damit in den nächsten Jahren stark zunehmen. Mit dem gebündelten Know-how des neuen Standorts Livange und der neuen Kugelschleiferei in Schweinfurt verstärken wir unsere Lieferkette vor allem in Europa. Gleichzeitig legen wir die Basis für eine zukunftsorientierte technologische Aufstellung für hochwertige Wälzlagerkomponenten weltweit."

Gearbeitet wird in drei Schichten, zur Mitarbeiterzahl und dem Umsatz will Schaeffler keine Angaben machen. SKF und andere Wälzlagerunternehmen bearbeiten ja das gleiche Thema.

Und dann lassen Pfister und Weiglein am Ende den Gast doch erahnen, dass man wohl an der Kapazitätsgrenze arbeitet und große Zuwächse erwartet. Im aktuell genutzten Gebäude wird eine weitere Halle modernisiert. Um ein Mehrfaches größer als die vorhandene Fläche.

Das Kugellagerzentrum wächst kräftig. Vor allem auch wegen der Keramiklager.