Immer mehr Unternehmen nutzen die Möglichkeiten, die ihnen die Künstliche Intelligenz (KI) in verschiedenen Anwendungen bieten kann. Die in Knetzgau und Schweinfurt ansässige Firma Maincor Rohrsysteme arbeitet schon lange mit dem Softwareentwickler Maxsyma und dem Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) mit Sitz in Stuttgart zusammen. Diese Kooperation wird nun vertieft. Dadurch konnte schon jetzt ein Meilenstein in der Anwendung der KI in der industriellen Fertigung gesetzt werden.

Wie funktioniert die Zusammenarbeit bei Maincor?

Es ist ein gegenseitiger Austausch: Das Fraunhofer-Institut wendet sich immer wieder an Maincor, um Ideen in der Realität umzusetzen. Andererseits hilft das Fraunhofer-Institut mit Knowhow, wenn Maincor Unterstützung benötigt. Diesmal hatte der Leiter der Technologie bei Maincor, Dr. Thomas Zeiler, die Optimierung der Produktionsprozesse ins Auge gefasst. Ebenso die Verbesserung der Instandhaltung und Qualitätssicherung. Im Vordergrund standen die präzise Überwachung und die vorausschauende Wartung – um die Effizienz und die Qualität in der Produktion zu steigern.

Wie werden die Daten bei Maincor erfasst?

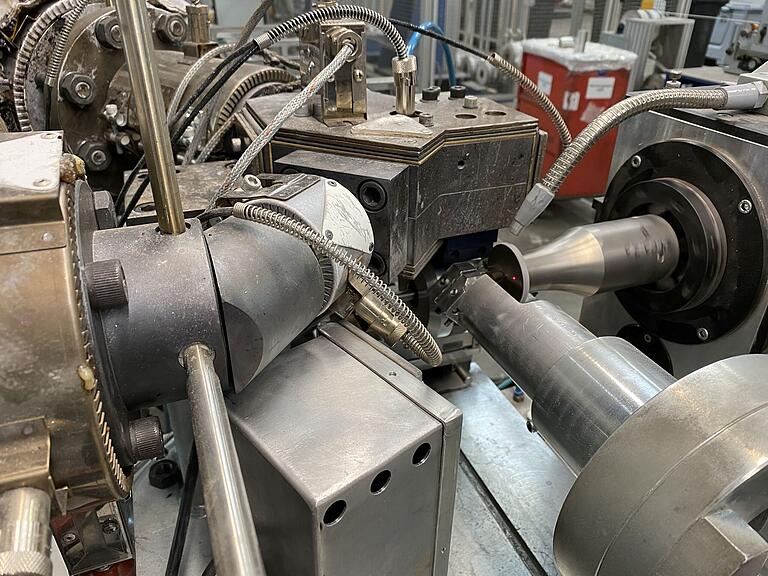

Das klingt kompliziert. Aber die Zusammenarbeit trägt Früchte. Maincor erfasst nun eine gewaltige Menge an Daten. In den Maschinen gibt es eine große Anzahl an Sensoren, die zur Überwachung eingesetzt sind. Diese erfassen die Daten, die dann im Computer zusammenlaufen. Dort werden sie von einer KI beurteilt. Im Zentrum dieser Berechnungen steht ein intelligenter Algorithmus speziell zur Überwachung des Ultraschallschweißens, der nach den Vorstellungen von Thomas Zeiler vom Fraunhofer-Institut entwickelt wurde.

Was beurteilt die KI?

Die Auswertung bringt dann wertvolle Erkenntnisse, wo zum Beispiel wie viel Strom verbraucht wird. Denn "die beste Kilowattstunde", so Geschäftsführer Dieter Pfister, "ist die, die man nicht braucht." Die KI merkt auch, ob eine Maschine nicht mehr richtig "rund" läuft.

Ein anderes Beispiel: Sensoren nehmen automataisch von der Oberfläche von Schweißnähten Bilder auf. Die KI vergleicht "gut und schlecht", so Zeiler. Und findet dann, ob bei dem Schweißprozess "etwas faul ist". Und das mit einer Genauigkeit, die mit dem menschlichen Auge nicht vorstellbar wäre.

Welche Vorteile bringt die Kontrolle für Maincor?

"Wenn die Schweißsonotroden sich verändern, brauchen sie zum einen mehr Strom", so Zeiler. Zum anderen droht die Produktion von Ausschuss. Beides ist nicht gewollt und durch die Auswertung der Daten durch die KI ist es möglich, "rechtzeitig gegenzusteuern". So ist Maincor inzwischen eine deutliche Reduzierung von Ausschuss und Maschinenstillständen gelungen. Für sein Unternehmen, das kunststoffummantelte Aluminiumrohre herstellt, seien solche Verbesserungen besonders entscheidend, sagt Pfister. Denn diese Fehler hätten in der Vergangenheit oft zu teuren Produktionsunterbrechungen geführt. Und dann hilft die KI auch noch, in Sachen Instandhaltung vorzubeugen.

Und das funktioniert wie?

Ein weiterer Algorithmus überwacht den Stromverbrauch der Sonotrode, sie ist ein wesentliches Verschleißteil im Ultraschallschweißgerät. Durch die Analyse von Stromverbrauchsmustern könnten Anomalien frühzeitig erkannt werden. Das ermögliche eine vorausschauende Wartung. Dies trage dazu bei, die Lebensdauer der Maschine zu verlängern und ungeplante Stillstände zu vermeiden.

"Man spricht hier von vorbeugender Instandhaltung", erläutert Thomas Zeiler. "Zusätzlich wird ein Röntgenmessgerät eingesetzt, das den Durchmesser sowie die Wandstärke der Rohre in Echtzeit erfasst. Abweichungen in Durchmesser oder Wandstärke weisen auf potenzielle Probleme im Extrusionsprozess (Anmerkung der Redaktion: in der Rohrherstellung) hin, die sofort behoben werden können, was die Produktionsqualität weiter erhöht."

Und was hat es mit den Smartwatches für Maschinenbediener auf sich?

Noch ein bisschen Zukunftsmusik ist hier der Einsatz von Smartwatches für Maschinenbediener. "Das steckt noch in den Kinderschuhen", so Pfister, sei aber durchaus geplant. Die Smartwatches, die in der Logistik bereits zum Einsatz kommen, werde es den Mitarbeiterinnen und Mitarbeitern ermöglichen, von der KI erkannte Störungen und Fehler sofort zu beheben. "Ein zusätzlicher Vorteil von Smartwatches gegenüber den aktuell verwendeten Tablets ist der Umstand, dass die Mitarbeiter dann beide Hände frei hätten", erläutert Pfister.

Wie stark wirkt sich die KI aus?

Maincor erwartet durch diese technologischen Fortschritte eine Reduzierung der Maschinenstillstandszeiten um 15 bis 20 Prozent sowie eine Senkung der Ausschussrate um etwa ein Prozent, sagt Zeiler. Diese Entwicklungen trügen laut Geschäftsführer Pfister nicht nur zur Optimierung der Produktionsprozesse bei, sondern senkten auch Wartungs- und Reparaturkosten, was die Gesamteffizienz des Unternehmens weiter steigere. Dank der KI kann Maincor so pro Jahr geschätzt eine sechsstellige Summe zu sparen – etwa rund 200.000 Euro.