Thorsten Gernert nimmt den Fuß des Kunden in die Hand, schaut ihn von allen Seiten an, befühlt ihn. Ist er fleischig oder knochig, trocken oder feucht, der Rist normal oder hoch? Wo sind Druckstellen, Blasen, verhärtete Haut? „Oft sagen die Leute, dass ich der erste sei, der ihren Fuß so genau anschaut und in die Hand nimmt“, sagt der 48-Jährige. Thorsten Gernert ist Schumacher – und einer der wenigen, die genau das tun, was die Berufsbezeichnung aussagt: Er fertigt handgemachte Schuhe.

Heute ist Tag des Fußes. Und mit dem Fuß ist für uns untrennbar der Schuh verbunden. Das war nicht immer so, denn früher konnten sich nur Wohlhabende richtige Schuhe leisten. „Im Mittelalter wurde zwischen dem Schuhmacher und dem Altmacher unterschieden“, erklärt Thorsten Gernert. Der Schuhmacher hat Schuhe hergestellt, der Altmacher hat nur repariert.

Gernert sieht sich in der Tradition der Schuhmacher. Selbst modische Schuhe herzustellen war schon immer sein Traum. Der nahm seinen Anfang, als er in der 9. Klasse ein Praktikum bei einem Schuhmacher in West-Berlin absolvierte, wo er aufgewachsen ist. „Damals hatten die meisten Leute nur Billigschlappen aus Asien an“, erinnert er sich. Der alte Schuhmacher brachte seinen Gesellen bei, wie man rahmengenähte Schuhe herstellt – und der Praktikant war fasziniert. Zunächst setzte er den Rat des Mannes um und wurde Orthopädieschuhmacher. In Dresden legte er die Meisterprüfung ab. Aber seinen Traum hat er über die Jahre nicht aus den Augen verloren.

2005 hat Gernert mit den ersten handgemachten Schuhen angefangen. Im Mai hat er sich seinen Traum in Iphofen ganz erfüllt: Die handgemachten Schuhe im eigenen Geschäft sind für ihn zum zweiten Standbein geworden neben der Orthopädieschumacherei, die er seit 15 Jahren in Kitzingen betreibt.

„Keine Vernunftsentscheidung. Ein Lebenstraum“, sagt er.

„Ich will einen schönen Schuh machen, der bequem ist, aber auch einen bequemen Schuh, der schön ist.“ Wenige Minuten, nachdem er diesen Satz gesagt hat, betritt eine Frau den Laden und bestätigt ihn unwissentlich. Nach Damen- und Herrenschuhen fragt die Touristin, ihr Mann hat Diabetes, bekommt häufig Blasen an den Füßen und die „normalen Diabetikerschuhe“ gefallen ihm gar nicht. Sie schüttelt den Kopf, als sie das sagt, „oh Gott, nein.“ Am Nachmittag kommt das Paar, das mehrere hundert Kilometer entfernt wohnt, zum ersten Kundengespräch. Sie wollen die Gelegenheit nutzen, Maßschuhe bekommt man eben nicht überall.

Maßnehmen lässt an diesem Vormittag auch ein Mann aus dem Landkreis Kitzingen. Er stellt den Fuß auf ein Papier – und schon der blaue Abdruck zeigt, wo ein Teil der Probleme liegt. Die Füße schwellen an, erzählt der Mann außerdem, längeres Sitzen bereitet Probleme, die Schuhe drücken, die Füße tun weh. „Viele Leute bekommen mit den Jahren Probleme mit den Knien, dem Rücken, den Füßen“, weiß Gernert aus seinem Arbeitsalltag.

Mit einem handgemachten Schuh kann man genau auf den individuellen Fuß eingehen. Aber billig ist das nicht. Der Preis ist oft der Knackpunkt. „Die erste Frage ist fast immer die gleiche: Was kostet das?“ Gernert hält mit dem Preis nicht hinter dem Berg. „Bei der Erstanfertigung mit dem Leisten und mehreren Anproben um die 2000 Euro.“ Der Leisten, das ist die Holzform, die Grundlage für den späteren Schuh. Wenn jemand schluckt, fügt Gernert zwei Worte an: „Ein Provinzpreis.“ In München oder Hamburg, da zahle man deutlich mehr. Die kostengünstigere Alternative ist die Maßkonfektion, die der 48-Jährige in Kooperation mit einer Münchner Firma anbietet. Hier muss man mit Preisen ab 350 Euro rechnen. Ein Teil der Gestaltung des Schuhs ist dann allerdings schon vorgegeben.

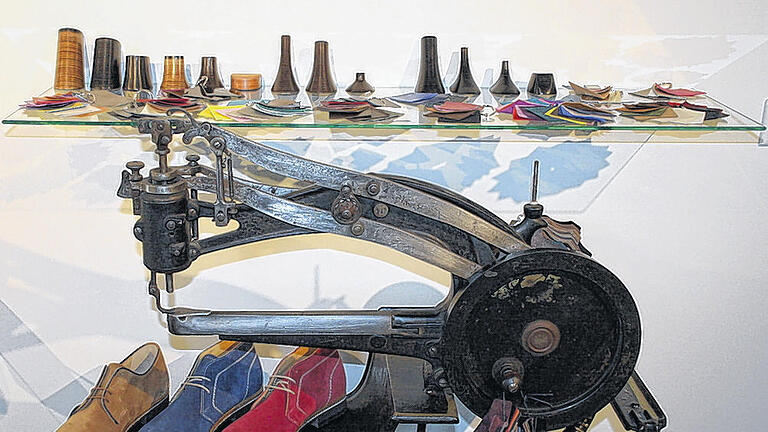

Gernert setzt den Schuh nach Wunsch des Kunden zusammen: Absatzhöhe, Form des Absatzes, Form des Schuhes, Außenleder und Innenleder, Farbe. Passend zur Handtasche, zum Kleid, zur Krawatte oder zum Gürtel. Aber jeden Wunsch erfüllt er nicht. Er beachtet auch, was die Fußform oder eine Krankheit ihm vorgeben. „Es macht keinen Sinn, einem Diabetiker ein Lederinnenfutter zu machen.

Bei feuchten Füßen wird das Leder leicht brüchig“, nennt er ein Beispiel. Wer Druckstellen außen hat, bekommt keinen Schuh, der einengt. Der Orthopädieschuhmacher in ihm denkt immer mit, es geht nicht nur ums Aussehen, es geht auch um die Funktion. „Aber mein Anspruch ist, dass man nicht sieht, dass es orthopädische Schuhe sind.“

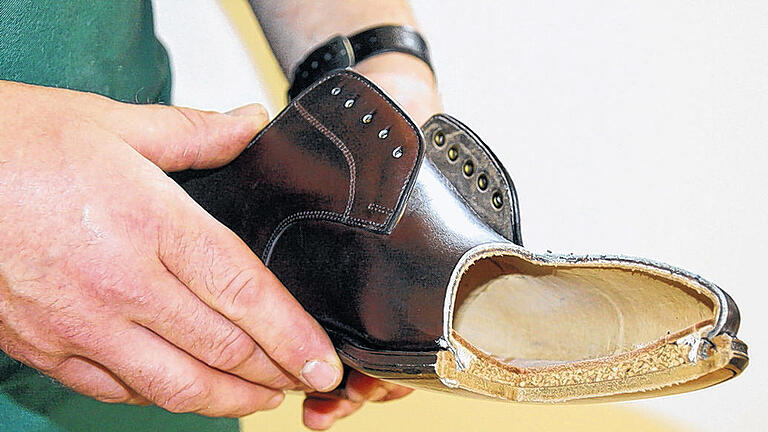

Etwa 250 Arbeitsschritte sind vom ersten Anmessen bis zur Auslieferung nötig. Theoretisch wäre das in fünf Werktagen zu schaffen – wenn man durchgehend bei der Arbeit bleiben könnte. Doch jeder Schritt kostet Zeit, so dass er parallel an mehreren Teilen arbeitet. Muss erst der Leisten hergestellt werden, kann schon mal ein Vierteljahr vergehen bis zum fertigen Schuh.

Grundlage für die Holzform des Fußes sind die individuellen Fußmaße. Der Leisten basiert häufig auf einem 3d-Scan und wird von einer Fremdfirma erstellt. Aber erst, wenn Gernert weiß, was für ein Schuh es überhaupt werden soll. Ein stabiler Bergschuh für einen Waldarbeiter? Ein Pump für das Businessoutfit? Auf einen Halbschuh-Leisten kann man keinen Stiefel aufbauen. Und es muss feststehen, welche Form der Schuh bekommen soll: deutsch, englisch oder ungarisch?

Nach etwa 14 Tagen bekommt Gernert die Holzform, dann wird ein Folienschuh gemacht. Der Kunde kommt zu einer von mehreren Anproben. „Zu unterschiedlichen Tageszeiten, das ist wichtig, weil der Fuß sich im Lauf des Tages verändert.“ Das Fußbett kann festgelegt werden – das sich, selbst wenn ein orthopädisches gewünscht ist, auch in einem Plateauschuh unterbringen lässt, wie Gernert sagt. Auch beim Schaft arbeitet Gernert mit einem Schäftemacher zusammen. „Sonst bräuchte ich ein riesiges Lederlager“.

Laufsohle, Korkausballung, Brandsohle, Deckbrandsohle, Laufabsatz, erstes Leder, zweites Leder, Rahmen, Überstemme, Gelenkfeder, Oberleder, Vorderkappe, Hinterkappe, das sind die Teile, aus denen der Schuh besteht. Der kann rahmengenäht sein, zwiegenäht, durchgenäht oder geklebt. Es wird geschnitten, genäht, geklebt und gezwickelt, getackert und enttackert, geschliffen und geputzt. Bis zum fertigen Maßschuh – handgemacht mitten in Iphofen.

ONLINE-TIPP

Ein Interview mit Oliver Dillmaier, Obermeister der Schuhmacherinnung Unterfranken (ohne Untermain), lesen Sie auf www.inFranken.de

Eine Wunderwaffe

Kompliziert und fleißig: Kaum jemand denkt darüber nach, wie kompliziert ein Fuß aufgebaut ist und wie viel er leistet. Die Landesinnung Bayern für Orthopädische Schuhtechnik verrät zum Tag des Fußes erstaunliche Zahlen: Füße setzen sich aus 28 Knochen und 33 Gelenken zusammen. Sie werden von mehr als 100 Bändern zusammengehalten. Für die Bewegung und den festen Stand sind 20 Muskeln zuständig. Unsere Füße tragen uns in unserem Leben bis zu 180 000 Kilometer weit – das ist mehr als viermal um die Erde. Unsere Füße werden pro Tag mit 1 000 Tonnen belastet. Kein Wunder, dass die Innung davon spricht, dass die „Wunderwaffen“ Schwerstarbeit verrichten.

Unterfranken: In der Schumacherinnung Unterfranken sind noch etwa 25 Schuhmachereien organisiert, dazu kommen einige, die nicht der Innung angehören. Nur wenige Menschen entscheiden sich heute noch für diesen Beruf: Im Bereich Würzburg gibt es aktuell nur einen Azubi, in ganz Bayern sind es nur etwa 15, so Innungsobermeister Oliver Dillmaier.