Als Peter Reckert die Firma HSB Industrieelektronik 2002 übernahm, war er dort Angestellter und die seit 1996 bestehende Firma insolvent. „Ich war damals 27 und dachte mir, was soll schiefgehen. Ich habe sie übernommen und jahrelang gekämpft. Es waren manchmal keine 100 Euro für einen defekten Monitor übrig.“

Mittlerweile ist der Umsatz siebenstellig. Die Firma HSB stellt mikroprozessgesteuerte Komponenten für die Automatisierungstechnik her. Was das heißt, erklärt Reckert so: „Jedes Gerät braucht eine Steuerung. Darin sitzt ein Mikrocontroller, also ein kleiner Computer, der Aufgaben erledigt.“ Diese Aufgaben sind sehr unterschiedlich.

Standardware und angepasste Lösungen

Viele der Produkte gehen dabei in die Industrie. Die zwei größten Bereiche sind zum einen Standard-Katalogware, die die Firma auf ihrem Onlineshop und Amazon anbietet. Zum anderen sind es Stammkunden, die ausgeklügelte Lösungen brauchen. Das wäre zum Beispiel die Steuerung für eine Kuhbürste: „Die Kuh geht unter die Bürste, die sich zu drehen beginnt. Dann muss der Landwirt die Kuh nicht abbürsten und die Kuh fühlt sich wohl.“

Kuhbürsten: vieles zu bedenken

Was sich einfach anhört, muss gut durchdacht sein: Die Bürste soll sich nur drehen, wenn die Kuh sich darunter stellt, also muss automatische Erkennung integriert sein. „Dann müssen die Lasten überwacht werden, falls sich etwa der Schwanz der Kuh in der Bürste verfängt. Solche spontanen Lastwechsel werden überwacht, damit sich dann der Motor abschaltet.“

Auch eine Zeitüberwachung ist verbaut. „Keine Kuh ist 20 Minuten am Stück unter einer Bürste. Wenn das der Fall ist, stimmt irgendwas nicht und die Bürste schaltet ab.“ Ein Frequenzumrichter regelt die Drehzahl des Motors. Diese Bürsten gehen in die ganze Welt: von Südkorea über Indien bis nach Kanada.

Überwachung in Regionalzügen

Auch in Regionalzügen der Deutschen Bahn ist Technik von HSB, und zwar Drehstromüberwachungsrelais. Sie überwachen Spannungen des Starkstroms im Zug. Im Bereich der E-Ladesäulen hat Reckert ebenfalls einen großen Kunden mit 20.000 Geräten im Jahr. Hier überwacht seine Einheit die Versorgungsspannungen. Passt etwas im Stromnetz nicht, schaltet die Ladesäule ab.

Ein anderes Gerät ist ein Batteriewächter, der die Spannungen der Pufferbatterie bei Photovoltaik-Anlagen überwacht, damit sie nicht überladen oder tiefentladen wird. Ähnliches gilt für Zweitbatterien im Wohnmobilbereich. Daneben spricht er von Steuerungen für Kläranlagen oder für Geldkoffer von Sicherheitstransporten.

Ein kleiner Betrieb hat seine Vorteile

Die Firma leitet Peter Reckert mit seiner Frau Kerstin, die sich um die Softwareentwicklung kümmert. Peter Reckerts Aufgabe ist, die Geräte zu entwickeln. Ihre acht Mitarbeiter produzieren die Geräte in größerer Menge. Dass der Betrieb so klein ist, hat Vorteile: Er ist flexibler und günstiger.

Günstiger, weil die Firma weniger Ausgaben für Verwaltung hat, und flexibler, weil in Oberthulba Entwicklung, Fertigung und Vertrieb in eine Hand fällt. Dadurch kann Reckert schnell reagieren: Wenn etwa Bauteile nicht lieferbar sind, kann er auf andere Bauteile ausweichen.

Peter Reckert ist staatlich geprüfter Elektrotechniker, doch das meiste müsse man sich in der Branche selbst aneignen. Ähnliches sagt seine Frau Kerstin, die Elektrotechnik studierte. „Man muss sich dafür interessieren, dann kommt das von alleine“, sagt sie dazu.

An Peter Reckerts Schreibtisch geht es los

Der Entstehungsprozess eines Gerätes beginnt am Schreibtisch von Peter Reckert, an dem er die Prototypen zusammenbaut. Neben etlichen elektronischen Bauteilen hat er dort auch Geräte stehen, um die Prototypen zu prüfen: Dem ein elektronisches Gerät muss einigen Normen entsprechen.

Beispielsweise darf eine Steuerung über seine ausgestrahlten Frequenzen nicht den Funkverkehr oder das Handynetz stören. Die Frequenzen fängt er mit einer Antenne ab und wertet sie aus. Ein anderes Gerät simuliert Spannungsschwankungen, die Geräte, die über die Steckdose Strom beziehen, aushalten müssen – sei es ein Blitzeinschlag oder ein kurzer Netzausfall.

Ein weiteres Gerät simuliert Versorgungsspannungen der ganzen Welt, denn etwa 20 Prozent seiner Geräte gehen ins Ausland. So unterscheidet sich beispielsweise Amerika mit 110 Volt und 60 Hertz vom europäischen Stromnetz.

Ablauf der Produktion

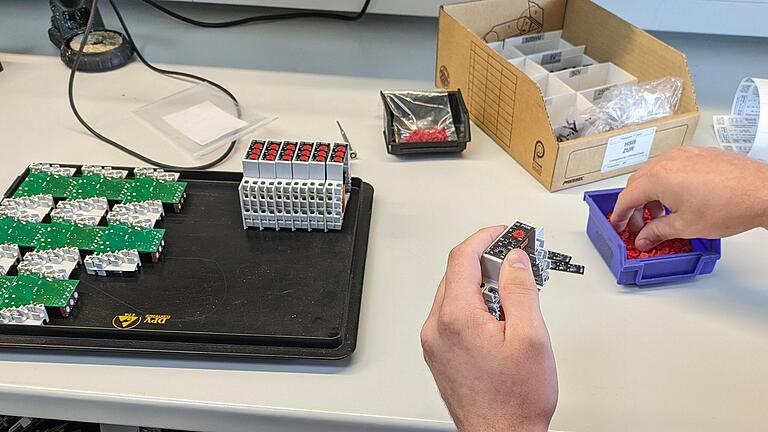

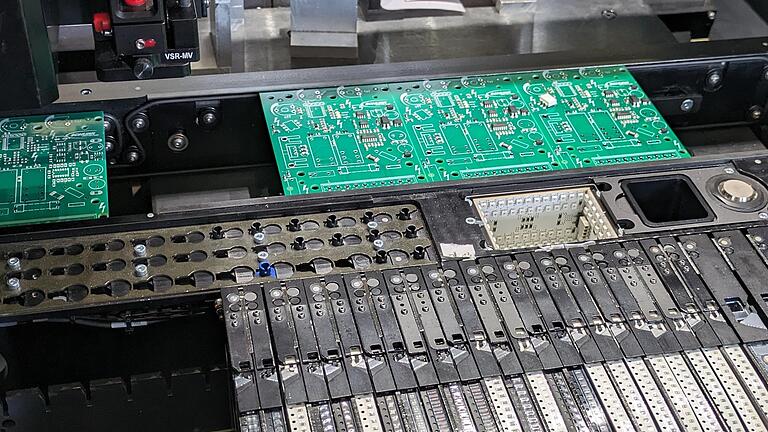

Ist ein Gerät entwickelt, geht es in die Fertigung: Ein Mitarbeiter trägt mittels einer Schablone Lötpaste auf eine blanke Leiterkarte auf. Danach kommt sie in eine Maschine, die benötigten Bauteile wie Widerstände, Kondensatoren oder Lämpchen auf die Paste auf der Leiterkarte setzt. Anschließend wird die Platte erhitzt, damit Platte und Bauteile verschmelzen.

Mittels eines Vergleichsbildes wird überprüft, ob alle Bauteile richtig aufgesetzt sind. Diese Arbeit macht HSB auch für Kunden , die selbst eine Steuerung entwickelt haben, aber nicht die Maschine besitzen, um sie zu fertigen. In einem weiteren Schritt kommen Bauteile dazu, die durch die Platine durchgehen. In der Endfertigung werden die Geräte zusammengebaut, geprüft und gehen ins Lager, um von dort in die Welt zu gehen.

Mehr aus der Reihe "Produkte Made in Bad Kissingen"